от 40 000 руб.

Среднее специальное образование

от 68 640 руб.

Среднее специальное образование

от 68 640 руб.

Среднее специальное образование

от 68 640 руб.

Среднее специальное образование

от 57 200 руб.

Среднее специальное образование

от 68 640 руб.

Среднее специальное образование

от 68 640 руб.

Среднее специальное образование

от 68 640 руб.

Среднее образование

от 68 640 руб.

Среднее специальное образование

от 80 000 руб.

Среднее образование

от 63 000 руб.

Почему мы боимся оптимизации?

Оптимизация штатной численности на предприятии - мера неприятная, но чаще всего, вынужденная.

21 Августа 2013, 13:24 11200Когда по офису проползает слух о том, что грядет оптимизация, все сотрудники почему-то вдруг начинают суетиться, демонстрировать чрезмерное рвение своему руководству, лебезить и подхалимничать. Молодые и малоопытные работники не всегда понимают суть происходящего - ведь оптимизация - это хорошее, позитивное слово, а, следовательно, будет оптимизирован = улучшен рабочий процесс. Но прожженые офисные сидельцы знают, что за словом «оптимизация» обычно скрывается увольнение и сокращение штата.

Для чего нужно проводить оптимизацию.

Оптимизация численности персонала подразумевает приведение штатной численности работников в соответствие с реальными потребностями в персонале. Иными словами, суть оптимизации - сократить количество работников и, соответственно, фонд заработной платы, до такого предела, когда предприятие сможет качественно выполнять свои обязанности при минимальном числе сотрудников.

Оптимизация уместна, если в организации раздутый штат. Несмотря на жесткие условия бизнеса, и сейчас такая ситуация сохраняется во многих компаниях. Где-то так сложилось исторически, скажем, некогда организация обслуживала 5000 клиентов, через некоторое время стала обслуживать 2000, а штатную численность никто не пересмотрел. Раздутые штаты часто встречаются в государственных учреждениях, где расходы на содержание персонала никто не экономит - отсутствует личная заинтересованность. Случается, что в частной конторе многие места создаются под близких и родственников, которые мало что делают. Нередко штат сотрудников раздувается, чтобы скрыть неэффективность работы предприятия. «Ах, мы не получаем прибыли? Да это потому, что у нас нет директора по просчету зависимости сезонных колебаний на рынке сбыта от снега, дождя и ураганов!» Так появляется новый директор, под него набираются сотрудники и т. д. Еще одной причиной раздувания штатов может стать разветвленная сеть филиалов. Например, компания имеет представительство в каждом районном городе. Сначала там работает только узкопрофильный специалист, потом туда становится необходим бухгалтер, потом - плановик, потом - секретарь и так далее. При этом функции дублируются в головном офисе, а работники на местах мало что делают.

Часто штат разрастается из-за того, что принять человека на работу просто, а сократить - сложнее. Многие руководители и кадровики просто не желают связываться с этим неприятным процессом, он влечет множество сложностей и проблем. Так и укореняются на рабочих местах не самые необходимые для организации люди.

Оптимизацию проводят, если на содержание штата предусматривается определенная сумма, которая не может быть увеличена. В таком случае увольнения персонала может и не происходить. Возможно просто сокращение количества ставок. Такого рода процессы часто происходят в учебных заведениях: человек ведет работу на две ставки, получая соответствующее материальное вознаграждение, одну ставку сокращают, человек остается работать, но теряет в зарплате.

Еще одной причиной оптимизации часто становятся изменения в корпоративной культуре, которую не хотят принимать старые сотрудники. Это касается и изменений условий труда, и совершенствования средств производства, и необходимости проведения инноваций в организации.

- Когда в компании ввели электронную базу данных, которая самостоятельно осуществляла расчеты с нашими потребителями, - говорит работник коммунальной сферы Сергей, - оказалось, что для обслуживания системы не требуется такого количества работников, как было раньше. Оптимизация штатной численности стала вынужденной мерой, и под нее попали, в первую очередь, сотрудники, которые не сумели, да и не захотели освоить довольно-таки сложный интерфейс нашей новой программы.

Что нужно сделать для проведения оптимизации

Чаще всего оптимизацию проводят «новые метлы». Во-первых, у каждого босса есть свое видение организации труда, во-вторых же, мало кто из вновь назначаемых руководителей бывает доволен работой предшественника. При этом на практике весьма редко просчитывается процент работников, которых действительно необходимо уволить. Обычно оптимизация проходит либо по эмоциональным критериям (нам не нужен человек из «старой гвардии»), либо по принципу теории вероятности - каждый второй из департамента или по два человека из филиала, а кто - решают руководители на местах. Обычно «под нож» идут сотрудники вспомогательного персонала, а также подразделений, которые в кризис наименее востребованы.

- В нашей компании в 2008 году в связи с кризисом провели «оптимизацию», - говорит инженер строительной компании Александр. - Уволили всех «непрофильных» работников: маркетолога, редактора корпоративной газеты, а также человека, отвечавшего за питание в организации. И на одного человека уменьшили каждый отдел. Честно говоря, никто из оставшихся никак х изменений не заметил - внутри компании все осталось как было, но зато на плаву мы смогли удержаться.

В идеале, проводить оптимизацию нужно, предварительно осуществив кадровый аудит. Необходимо составить подробную карту, где надо отразить все особенности ныне работающих сотрудников: образование, возраст, опыт работы и пр. Отразив в такой карте функциональные обязанности каждого, можно увидеть, кто конкретно в компании лишний.

Не лишним может быть и проведение внутренней аттестации персонала. Она поможет выявить способности каждого и показать, кто действительно нужен на своем рабочем месте, а кто зря просиживает штаны на работе.

Имеет смысл понять, какие функции можно отдать на аутсорсинг. Например, если компания дважды в год заказывает рекламные кампании в СМИ, держать в постоянном штате специалиста по рекламе нерационально. Проще дважды в год обращаться в профильные агентства.

Сравните свою штатную численность с ситуацией у успешных конкурентов. Если они получают прибыль больше, при этом обходясь меньшим количеством сотрудников, то стоит задуматься.

Процесс оптимизации штатной численности требует, помимо просчета существующей ситуации, еще и определенной дальновидности. Сколько раз бывало, что, сократив все «ненужные» единицы, затем происходила, скажем, реорганизация компании и появлялись незаменимые должности, где идеально бы смогли работать те самые, уволенные. Но об этом редко кто и когда думает.

Методы проведения оптимизации

Существует два основных метода проведения оптимизации - жесткий и мягкий. Жесткий подразумевает авторитарное поручение руководства по сокращению части персонала. Все осуществляется по трудовому кодексу в установленные сроки. Однако у такого метода больше недостатков, чем достоинств. Во-первых, это негативно сказывается на имидже компании; во-вторых, при такой системе оптимизации велик риск допустить ошибку; в-третьих, процесс сокращения отрицательно сказывается на эмоциональном состоянии коллектива и не является стимулирующим к работе фактором; в-четвертых, увольнять «своих» - это не так просто, как полагают многие руководители.

Лучше при необходимости проведения оптимизации пользоваться мягкими методами увольнения. Среди них такие:

- стимулирование увольнения лиц, достигших пенсионного возраста, за счет введения для них специальных льгот;

- перевод работников в другие бизнес-единицы, обеспечение им альтернативных мест работы, организация централизованного поиска работы для сотрудников;

- стимулирование увольнения отдельных категорий сотрудников по собственному желанию (с выплатой им значительных премиальных сумм) и пр.

Тем не менее, хочется отметить, что чаще всего руководство организаций при необходимости оптимизации пользуется третьей группой способов - «выдавливанием» работников. Кому-то создаются невыносимые условия труда, где-то урезают зарплату или в разы увеличивают количество обязанностей; в некоторых компаниях просто пускают слухи о грядущем сокращении и многие сотрудники сами начинают искать новую работу. Часто работника просто приглашают к боссу и говорят «Если вы не уволитесь, то у вас будут проблемы». Человек понимает, что ему не справиться с авторитетом и возможностями руководителя, и пишет заявления «по собственному».

Как правило, проведение оптимизации в компании - мера вынужденная и крайняя. Но встречаются и ситуации, когда начальство проводит оптимизацию с целью перестраховки или исключительно из любви к искусству. Таким руководителям хочется напомнить, что нередко способом повышения эффективности работы предприятия может стать перераспределение функций. Помимо того, что эта мера может способствовать увеличению прибыли, ротация персонала еще и расширяет рабочие навыки, и в результате сотрудник способен совмещать выполнение различных функций, что способствует взаимозаменяемости, и в случае крайней необходимости позволит осуществить сокращение штатной численности в компании без серьезных потерь качества.

Заметили ошибку? Выделите мышкой фрагмент текста с ней и нажмите Ctrl-Enter.

отчет по практике

В общем случае, необходимость в структурных изменениях на предприятии возникает при существенных изменениях рыночной ситуации, переопределении целей и корректировке стратегий, при достижении предприятием определенных этапов развития, когда существующая структура сдерживает дальнейший рост.

Часть мер по оптимизации организационной структуры предприятия и снижению текучести кадров уже были предприняты в 2012 г., но для увеличения эффекта от предпринятых шагов дополнительно я считаю необходимым:

Для пресечения воровства и халатного отношения к товарам, в связи с тем, что основная текучесть кадров приходится на грузчиков и экспедиторов, ввести ряд материальных стимулов за отсутствие товарных потерь при погрузке/выгрузке и доставке товара покупателям;

Оптимизация работы отдела продаж (переложение части работы торговых представителей по приему заказов от покупателей на бухгалтеров отдела продаж, в связи с чем у торговых представителей высвободится время для поиска новых клиентов, решения спорных/сложных вопросов с уже существующими, подписание и согласование актов сверки взаимных расчетов с покупателями, решение вопросов по взысканию просроченной задолженности с покупателей и т.д.);

Усовершенствовать процедуру приема на работу новых сотрудников (дополнительные проверки на предмет отсутствия судимостей, наличия претензия со стороны службы судебных приставов, предоставление справки о несостоянии на наркологическом учете и т.д., что уже отчасти характеризует соискателя на вакантное место и дает работодателю возможность заранее просчитать риски, которые могут быть связаны с работой такого сотрудника);

Для снижения текучести кадров работников низшего звена обеспечить такие дополнительные меры стимулирования как: бесплатные обеды, медицинская страховка и т.д.;

Обеспечить новым сотрудникам (особенно по должностям, непосредственно работающим с документами) обучение порядку документооборота на предприятии и принципам правильного заполнения тех документов, непосредственно с которым и он работает, что позволит снизить претензии бухгалтерии к качеству оформления первичных учетных документов.

В целом же удовлетворенность своей работой, дополнительное материальное стимулирование и сплочение рабочих групп в пределах компании могут снизить коэффициент текучести кадров.

Анализ пассажирооборота и его динамики

Очевидно, что потенциальными пользователями результатов экономического анализа будет руководство компании. АО «ФПК» разработала стратегию развития...

Анализ хозяйственной деятельности предприятия

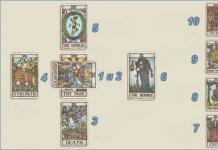

Процесс работы над оптимизацией Рисунок выше показывает каким образом будет осуществляться процесс оптимизации. Как было упомянуто...

Анализ эффективности затрат закупочной деятельности компании ООО "Любитель"

Внеоборотные активы предприятия и их анализ

Направления экономии материальных ресурсов на промышленном предприятии

?? ???????? ???????? ????????? ??????? ??????? ????? ?????????????? - ??????????? ????????...

Оборотные активы и оборотный капитал торговой организации

Методы исследования: Следует выделить методы эмпирического исследования: наблюдение, сравнение, измерение, и методы финансовой математики - начисление процентов. Глава 1. Оборотные активы торговой организации 1...

Оптимизация контрактных отношений в сфере материального обеспечения в здравоохранении

Организационно-правовые формы создания предприятий

Деятельность предприятия общественного питания связана с производством кулинарной продукции, ее реализацией и организацией потребления...

Организационно-экономическая характеристика ОАО "Мордовцемент"

Для данного предприятия у меня будет немного рекомендаций. Проанализировав финансовые показатели и данные бухгалтерской отчетности, могу предложить предприятию на ближайшее время не брать большие обязательства...

Оценка и оплата труда консультантов по кадровому консалтингу

Предприятие «Престиж» передало функции по ведению кадрового делопроизводства консалтинговой компании «Лидер» - внешнему исполнителю. Эти услуги относятся к аутсорсингу. Кадровый отбор также производит консалтинговая компания «Лидер»...

Оценка эффективности финансово-хозяйственной деятельности ООО "Дизель Дон Сервис"

В данной работе предложены основные организационно-технических мероприятий ООО «Дизель Дон Сервис» по оптимизации финансово-хозяйственной деятельности на 2011 год такие как: · внедрение новой техники...

Руководитель считает, что есть основные сайты для продажи объектов, где находятся все клиенты. Пренебрегают другими сайтами. По-хорошему, объект должен рекламироваться минимум на 50 площадках, а лучше на 100. К сожалению многие крупные компании...

Стандарты и системы качества авиакомпании "Аэрофлот-Норд"

Структура уральской экономики, роль и место промышленности

Анализ организации финансовой деятельности ООО «Техмашсервис» и оценка управления финансово-экономической деятельности изучаемого объекта позволяет сделать следующие выводы: - бухгалтерский и финансовый учет на предприятии не...

Управление структурой капитала предприятия (на примере ЗАО "Олипс")

В различных странах между собственным и заемным капиталом используются различные соотношения (нормативы). В России применяют соотношение 50/50, в США - 60/40, а в Японии - 30/70. Из анализа структуры капитала ЗАО «Олипс» видно...

Оптимизация производства означает внедрение инновационных технологий и улучшение трудового процесса. Как правило, подобную модификацию проводят для того, чтобы повысить эффективность работы и снизить расходы предприятия.

В чем заключается оптимизация процессов производства

Оптимизация производства – это ликвидация недочетов предприятия, акцентуация внимания на достоинствах технологии. Процедура подразумевает прохождение трех этапов: планирование, утверждение и внедрение. Она способствует снижению количества управленческих ошибок и недочетов, уменьшению расходов на выпуск продукции, повышению прибыли предприятия и эффективности работы. Кроме этого, оптимизация производства может быть внедрена с целью выхода из финансового кризиса. Ее эффективность станет быстрее и очевиднее, если она будет направлена на основные технологические процессы.

Оптимизация управления производством должна проводиться в соответствии с утвержденным планом, где указаны все этапы и последовательность внедрения. Начать лучше всего с корректировки узких функциональных моментов, тогда снижаются риски предприятия и сохраняется возможность возврата к прежнему курсу. Как правило, соответствующие мероприятия проводятся в кратчайшие сроки.

Оптимизация производства подразумевает усовершенствование его структур, пересмотр их взаимосвязей и взаимодействий (функции одного подразделения могут быть возложены на другое). Обычно результатом подобных действий становятся: повышение конкурентоспособности, увеличение объема продаж и прибыли предприятия, формирование его положительного имиджа, но об этом чуть позже.

Помните, что перед проведением реформ необходимо выполнить анализ особенностей технологии, сформулировать задачи, создать схему бизнес-процесса.

Как оптимизировать производство без вложений в оборудование

Можно ли повысить производительность компании без вложений в оборудование? Редакция журнала «Генеральный директор» предлагает три способа оптимизации производства без покупки нового оборудования.

К чему приводит оптимизация производства на предприятии

Производственные компании проводят оптимизацию, чтобы повысить свою конкурентоспособность и, используя различные инструменты, уменьшить статью расходов. Однако далеко не всегда получается достигнуть поставленных целей. Иногда стоит пересмотреть подход, методы и пути внедрения, чтобы увеличить эффективность производства и прийти к желаемому результату. Такой вывод сделали специалисты BCG (Бостонской консалтинговой группы) после того, как изучали опыт работы многих промышленных предприятий (в том числе и российских).

Необходимость исследовать практику повышения производственной эффективности наступила тогда, когда конкурентоспособность российских компаний стала падать из-за того, что в начале 2010 года показатели роста заработной платы персонала, занятого в промышленности, не соответствовали темпу увеличения результативности труда.

Масштабность проблемы показана путем иллюстрирования динамики вознаграждения специалистов предприятия и эффективности их выработки. В Китае увеличение оплаты персонала в два раза превышало производительность, а в России – в восемь раз. Это свидетельствует о том, что относительная конкурентоспособность промышленных предприятий России значительно уменьшилась (сравнительно с аналогичными компаниями Китая). На снижение повлиял и тот фактор, что темп падения производства превышал сокращение количества работников.

В 2014 году расходы на выпуск продукции у наших промышленников достигли американского уровня. Ещё десятилетие назад один час работы стоил $7 в России и $18 в США, а на сегодняшний день это соотношение выглядит так: в России – $21,9, в США – $22,32. Бостонская консалтинговая группа приводит данные, свидетельствующие о том, что российские компании не могут производить товары дешевле, чем американские, вследствие увеличения заработных плат и расходов на энергию. Изменить положение вещей сможет только грамотная оптимизация производства.

Промышленные компании внедряют те или иные программы повышения эффективности, используя различные методы и формы. Многие достигли успеха в этом процессе: снизили расходы и увеличили прибыль, улучшили качество своего товара, сократили сроки поставок, повысили заинтересованность сотрудников. В силу недостаточно упорядоченных мер оптимизации ряд предприятий получил локальные преимущества. Компании, добившиеся ощутимых результатов, постепенно теряют свой «боевой запал», не достигнув главной цели – интеграции всего бизнес-процесса или применения нужных приемов во всех структурных подразделениях.

После проведения анализа способов успешного внедрения оптимизации специалисты сделали вывод, что неудачный исход может быть, если:

- не учтена специфичность подразделений и цехов;

- оптимизация производства не до конца просчитана, то есть нет четкой очередности использования инструментов и не продуманы последствия;

- основное внимание направлено только на методы внедрения;

- не разработаны инструкции для руководителей подразделений, на основании которых они могли бы управлять реорганизацией.

Практический опыт дает основания сделать вывод, что при изменении подхода к программе повышения эффективности ее можно активизировать.

Рассмотрим пример. Промышленное предприятие провело оптимизацию производства и достигло весьма высоких показателей продуктивности и качества продукции. Однако спустя некоторое время (3–4 года) результативность сначала остановилась, а потом и вовсе пошла на спад. Оптимизация производства этой компании предусматривала мероприятия, которые не были систематизированы, а направлены на отдельные цеха. После проведения аналитической работы была рассмотрена возможность целостного подхода. Компания дала программе «вторую жизнь». Сравнительный анализ показал необходимость определить приоритетность заводов, разработать и провести ряд мероприятий. Оптимизация затрат производства позволила снизить расходы до 15%:

- быстро провели перераспределение ресурсов предприятия и внедрили возможности создания максимальной стоимости;

- улучшили взаимодействие между заводами и выявили отклонения норм, например, показатели коэффициента полезной деятельности (КПД) и выхода продукции подверглись корректировке и стали использоваться для достижения результативности;

- выявили применяемые на предприятии инновационные методы и систематизировали их внедрение относительно всей технологической цепочки;

- оптимизация производства была скоординирована по принципу «сверху-вниз», что позволило эффективнее распределить материальные ресурсы.

- задействовать в работе наиболее важные факторы, влияющие на производительность труда;

- стремиться к достижению быстрых результатов;

- строго следовать определенному курсу, учитывая возможности предприятия.

Как оптимизировать производство с помощью системы канбан

Первую Канбан-систему внедрили в отделе техподдержки Microsoft в 2004 году. Через 15 месяцев производительность повысилась на 200%, а клиентские запросы стали выполняться на 90% быстрее. Узнайте, как внедрить эту систему в пошаговом алгоритме от редакции журнала «Генеральный директор».

Как ставить задачи оптимизации производства

Оптимизация производства предполагает решение задач, связанных с конкурирующими свойствами технологического процесса, такими как:

- объем продукции – расход сырья;

- объем продукции – качество товара.

Эффективное решение заключается в процессе поиска компромиссного варианта для таких свойств.

Чтобы определить задачи реорганизации, требуется упорядочить следующие параметры.

1. Наличие объекта и цели оптимизации. Задачи необходимо сформулировать отдельно для каждого объекта реформирования, то есть система не должна включать более одного критерия, потому что крайние значения одного параметра не будут совпадать с граничными показателями другого.

Пример неправильно сформулированной задачи: «Достичь максимально возможной производительности при минимальной себестоимости продукции».

Ошибка заключается в том, что задача направлена на оптимизацию двух величин, по сути, противоречащих одна другой.

Правильной может быть следующая формулировка:

- Достичь максимально возможной производительности при установленной себестоимости продукции.

- Добиться минимальной себестоимости продукции при запланированной производительности.

В первом варианте реорганизация направлена на производительность, а во втором – на себестоимость.

2. Наличие ресурсов оптимизации. Под ресурсами подразумевается, что выбранный объект должен обладать управляющими воздействиями, то есть некоторой степенью свободы.

3. Возможность количественного анализа оптимизируемой величины. Оценить эффективность оптимизации и сравнить результативность того или иного управляющего воздействия можно только тогда, когда есть конкретные количественные показатели.

Какие есть методы оптимизации производства

На современном этапе оптимизация затрат производства возможна при использовании разнообразных методик и стратегий. Все они более или менее благополучно применяются на практике и делятся на три основные категории:

- Метод «снизу – вверх».

- Метод реинжиниринга.

- Метод директивного подхода.

Прием «снизу – вверх» проводится в отношении многих процессов на предприятии путем совершенствования методологии и технологии. Причем структура компании и основные производственные этапы не затрагиваются, оптимизация касается обычных подразделений. Реинжиниринг основан на кардинальных изменениях, внедряемых в бизнес-процесс, технологию и организацию производства с целью достижения качественно нового уровня. Метод директивного подхода предполагает сокращение финансирования подразделений предприятия на определенную сумму.

Сокращение затрат «снизу – вверх» – идеальная методика для достижения долговременного преимущества по расходам, не предусматривающая больших инвестиций и риска. Осуществление программы строится по принципу привлечения к реорганизации максимального количества сотрудников предприятия на всех этапах внедрения (разработка и реализация предложений по увеличению результативности труда и повышению эффективности технологических процессов, росту качественных показателей на всех этапах выпуска продукции).

Например, оптимизация издержек производства проводилась путем воплощения идеи закрыть подшипники рольганга прокатного стана, чтобы устранить вымывание масла и продлить срок службы. Результатом этой модернизации стала экономия около 20–30 тыс. долларов. Но если подобных идей будет сотня, то в годовом выражении эффект составит не один миллион долларов. Как правило, такие рацпредложения находятся на поверхности, стоит только обратить на них внимание.

Практически все компании могут оптимизировать расходы и повысить эффективность производства. Так почему же они этого не делают? Скорее всего, причина в организационной сложности процесса.

Несколько десятков лет назад ряд компаний столкнулся с подобной проблемой, работая с клиентами. Результатом решения вопроса стала разработка методов организации и внедрения на предприятиях крупных проектов, направленных на сокращение расходов «снизу – вверх». Программа получила название «ТОП» - тотальная оптимизация производства. Она основана на базе опыта ведущих мировых компаний и постоянно совершенствуется. Результаты анализа эффективности внедрения ТОП показывают, что оптимизация затрат производства привела к 16-процентному сокращению общих расходов на металлургических, горнодобывающих и целлюлозно–бумажных предприятиях.

Реинжиниринг – один из самых эффективных методов, направленных на повышение конкурентоспособности и снижение затрат предприятия. Этот способ требует значительного инвестирования и занимает много времени, что может аннулировать ожидаемый эффект. Помимо этого, ключевые процессы и технологии, используемые в базовых производственных отраслях, уже исчерпали свои ресурсы и не подлежат радикальной оптимизации. Все это говорит о том, что предприятию, задумавшему реинжиниринг, необходимо задуматься о сокращении целого ряда операционных расходов, чтобы оставаться конкурентоспособным во время проведения серьезных мероприятий, направленных на повышение эффективности производства.

Директивный подход часто является самым действенным и быстрым. Несмотря на эффективность этого метода, он очень часто страдает от отсутствия стратегических приоритетов. Сокращение бюджета подразделений может привести к тому, что предприятие не будет приносить прибыль, его доходы перестанут расти, а место на рынке окажется потеряно. Директивный подход стоит применять выборочно относительно тех структур, которые показывают свою неэффективность (например, по сравнению с конкурентами, большой штат работников кадровой службы).

Наглядный пример оптимизации производства

Сегодня масштабная оптимизация технологического процесса производства проводится на некоторых российских металлургических предприятиях. Например, на Выскунском металлургическом заводе в рамках выполнения программы внедрили 270 рационализаторских предложений, эффективность которых в течение двух лет составила 30 млн долларов.

Автомобильная компания Porsche в результате применения нововведений значительно сократила время сварочных работ (с шести недель до трех дней) и количество изъянов (в четыре раза).

Оптимизация производства Goodyear (выпуск шин) осуществляется путем внедрения программы, направленной на сокращение времени производственного цикла. Таким образом предприятие стремится увеличить результативность на 135%. В результате применения мероприятий расходы на товарно-материальные запасы сократились в два раза, а на сырье – на 15%.

Компания «Хортиця» оптимизировала управление предприятием по программе ERP-класса Oracle J.D. Edwards EnterpriseOne. Причем внедрение этого проекта на ЛВЗ осуществлялось с привлечением специалистов департамента и внешних консультантов. Дальнейшее развитие инноваций в компании продолжалось собственными силами.

Практика McKinsey дает основание сделать вывод, что эффективной может быть методика «снизу – вверх», когда с целью оптимизации производства были мотивированы к рационализаторской деятельности работники компании. Подобная программа в течение полутора лет может снизить расходы предприятия до 40%.

Основные принципы оптимизации производства на предприятии

Выше было сказано, что наиболее эффективно программа оптимизации производства внедряется по схеме ТОП. Теперь мы остановимся на этом способе немного подробнее.

Приемы данной программы абсолютно не похожи на другие методы оптимизации. Прежде всего потому, что при ее использовании изменения касаются не только эффективности производства, но и результативности работы сотрудников предприятия, их мотивации. Таким образом, программа нацелена на долгосрочное применение.

Комплексный подход

Из названия следует, что метод подразумевает комплекс целей: сокращение расходов, повышение производительности труда и качества продукции. В этом случае эффективность достигается путем расширения подразделений с низкими производственными показателями и получение дополнительной прибыли за счет того, что товар высокой кондиции меняет менее качественного предшественника. Например, на одном металлургическом комбинате во время внедрения ТОП реализовали предложение по замене подъемных механизмов, перемещающих рулоны листовой стали. Оптимизация литейного производства оказалась эффективной, так как края рулонов лучше сохранялись (на 80%), и, естественно, качество товара повысилось. Это дало предприятию возможность привлечь новых потребителей, увеличить количество выпускаемой продукции и поднять доходы компании.

Выявление конкретных целей сокращения затрат

Конкретные цели основываются на данных анализа передовых предприятий отрасли. На этапе начала внедрения ТОП перед структурными подразделениями ставится задача: на 40% снизить расходы, предусмотренные бюджетом. Причем расчет по сокращению затрат делается отдельно для каждого сектора, учитывая его специфику. Металлическое сырье – величина, не поддающаяся сокращению, а вот производственные отходы, неизбежные при производстве слябов, можно уменьшить. Когда нет возможности определить объем неснижаемых затрат, тогда ориентируются на показатели компаний, преуспевающих в данной отрасли. Как правило, 40% сокращаемых расходов равны 15–20% общих издержек. Разумеется, подобная оптимизация затрат на производство продукции – жесткий метод, тем более, что процесс осуществляется без особых дополнительных вложений. Но достигнуть цели вполне реально, так как это практически подтверждено многими зарубежными и отечественными предприятиями. Если подразделению удается решить поставленные задачи, то оно становится на голову выше своих конкурентов (даже если они считаются более успешными).

Использование существующего ноу-хау

За организацию и внедрение ТОП отвечают, в основном, руководители единиц. Обычно они более компетентны в вопросах специфики подразделений предприятия и знают, какие из них в большей степени обладают потенциалом повышения эффективности и какие пути оптимизации производства лучше использовать. Если привлечь в процесс внедрения ТОП смежников и клиентов данных структур, то можно дать более точную оценку результативности процесса. Тот факт, что в ходе реализации программы используются идеи работников, позволяет им чувствовать вовлеченность в жизнь компании. А это благотворно сказывается на корпоративном менталитете и настраивает на долгосрочное плодотворное сотрудничество.

Новый курс в «Школе Генерального Директора»

Использование нетрадиционных идей

Когда осуществляется реализация программы, многие прописные истины ставятся под сомнение. В качестве ориентира используют, как правило, опыт работы передовых компаний и наиболее удачные модели оптимизации производства. Например, в ходе осуществления программы повышения эффективности на металлургическом комбинате реализовалось предложение по увеличению количества емкостей, используемых для сборки шлака. Это казалось невозможным, но число применяемых контейнеров возросло в 10 раз благодаря внедрению нетрадиционной методики напыления жаропрочным составом. Результативность была точно отслежена.

Четкое отслеживание результатов

Условия оптимизации производства требуют, чтобы все предложения, принятые к исполнению, применялись строго в соответствии с планом и имели конкретный результат, который поддается измерению (например, снизить бюджет структурного подразделения на приобретение расходных материалов, сырья и т. п.).

Чтобы отследить ход реализации программы и выполнения планов, создается группа контроллинга. Ей предоставлены широкие полномочия и возможность общения с вышестоящим руководством. Перед группой ставится ряд задач, ключевой из которых является определение экономической эффективности реализации ТОП, разграничивая ее от всех прочих изменений в бюджете, которые могут быть обусловлены нестабильностью курса валюты, колебаниями цен на сырье и расходные материалы и прочими факторами.

- 4 метода оптимизации управления, которые используются на практике чаще всего

Сколько уровней имеет проект оптимизации производства

В процессе реорганизации происходит постепенное повышение эффективности компании, развивается ее квалификация, и она начинает использовать наработанные преимущества. Оптимизация производства предусматривает прохождение трех уровней зрелости, и предприятия, грамотно подошедшие к этому процессу, преодолевают их планомерно, постепенно переходя с одной ступени на другую.

Конечно, каждая компания реализует процесс оптимизации по-своему, находясь на своем этапе развития (уровне зрелости), имея индивидуальный план совершенствования.

Первый уровень оптимизации производства

На этой стадии формируется основа системы оптимизации производства. Работа направлена на анализ передовых практик, диагностируется фактическое положение технологических процессов, ставятся цели и формулируются задачи повышения эффективности. Причем тщательное изучение проводится в отношении ключевых показателей по нескольким КPI, которые лежат в основе высокой производительности (это, как правило, оборудование и технологические линии).

Специалисты ищут альтернативные способы снижения уровня производственных потерь за счет роста эффективности и качества, сокращения расходов и времени, необходимого для осуществления полного производственного цикла. На этом этапе очень важно обладать не только теоретическими знаниями, но и уметь их применять на практике (наладить оборудование и поддерживать его в рабочем состоянии), чтобы была возможность быстро улучшить функционирование отдельных структурных подразделений (заводов).

Рационализировав работу основных объектов и процессов на предприятии, таких как оборудование, логистика и управление, можно быстро перейти с первого уровня оптимизации производства (базового) на следующий более зрелый этап.

Второй уровень оптимизации производства (более зрелый)

Оптимизация производства переходит на новый уровень, если по окончании внедрения основных методов и технологических процессов начинается модернизация отдельных цехов и компании в целом. На этом этапе вырабатывают конкретные стандарты, создают благоприятные условия, привлекают экспертов и приступают к практическому применению теоретических знаний. Все это необходимо для того, чтобы не утратить накопленный в процессе работы положительный опыт. Обычно более зрелый этап занимает больше времени, требует систематизированного подхода и лучшей организованности сотрудников.

На втором уровне начинается оптимизация структуры производства в целом. В результате компания добивается сокращения расходов, которые не влияют на ценность самой продукции, другими словами, снижаются издержки на ее выпуск до 15% (исключение составляет сырье и другие комплектующие), материальные потери сводятся практически к нулю.

Компании страдают из-за нехватки специалистов определенного профиля, опыта руководства, экспертных групп, поддерживающих внедрение новой продукции, или конкретного распределения обязанностей. Такой вывод можно сделать, если учесть тот факт, что зачастую на предприятиях просто не обращают внимания на важнейшие моменты, связанные с организацией и инструментами управления, трудовыми ресурсами, квалификацией и профессиональной компетентностью сотрудников.

Мероприятия по оптимизации производства должны включать обязательное повышение навыков персонала, его профильное обучение, например, в сфере анализа потерь или контроля отходов в процессе выпуска продукции, в области технической поддержки и пр. По мнению специалистов, чтобы организовать эффективный товарный бизнес, потребуется не менее трех лет (а то и все пять).

Если оптимизация производства дала небольшой, но значимый результат, а комплекс реализован не полностью, можно провести ускорение мероприятий, чтобы перейти на второй (более зрелый) уровень. Эксперты считают, что ощутимой эффективности можно достичь только при условии планомерного и систематизированного внедрения разработанной программы при наличии профессионального управления.

Третий уровень оптимизации производства

Мероприятия третьего уровня проводятся в компаниях, которые способны оценить эффективность, полученную в результате проделанной работы, и не останавливаются на достигнутом, а продолжают действовать в направлении улучшения функциональности производства: пересматривают систему поставок и реализации, схему планирования и прочее. Таким образом предприятия переходят на следующий этап, на котором происходит не только оптимизация процесса производства продукции, но и применяется более сложный инструментарий (комплексное планирование, реорганизация управления, спецификация технологических циклов и др.).

Обычно компании, перешедшие на третий уровень оптимизации, полностью владеют информацией о расходах, не влияющих на ценность продукции. К этому времени уже реорганизованы технологические процессы. Эффективность структурных подразделений, заводов и оборудования отвечает требованиям мировых стандартов качества, а развитие компании возможно за счет производства, которое стало основной статьей дохода. К этому этапу уже разработаны и внедрены инновационные технологии для сегментирования продукции и стратегии управления, усовершенствовано планирование основного процесса и реализации.

Конечно, переход на новый уровень – сложная процедура, но если оптимизация производства осуществляется последовательно, то компания обязательно повысит свой потенциал.

Если предприятие стремится достичь более весомых результатов, то оно приступает к реорганизации управления и обслуживания, потому что большие расходы в этой части деятельности могут значительно снизить доходность бизнеса в целом. Эксперты отмечают, что для преодоления рубежа первого или второго уровня оптимизации компании внедряют короткие целевые программы, а для третьего используют обширный спектр инновационных технологий.

Возврат на первый уровень оптимизации производства

Моделирование и оптимизация производства нереальны без преодоления ряда трудностей, но они не могут быть поводом для того, чтобы махнуть на все рукой, потому что добиться эффективности так или иначе возможно. Для этого вам понадобится вернуться к начальному уровню и внедрять более короткие программы, охватывающие меньший спектр задач. Если использовать систему контроллинга, то при быстрой оптимизации эффективности можно добиться в минимальные сроки (вплоть до нескольких дней). Такой прием рекомендуют эксперты, которые имеют достаточный опыт работы и убедились в этом на практике.

Главное, чтобы оптимизация производства осуществлялась при помощи наиболее эффективных рычагов. Необходимо все тщательно изучить и сделать выводы о том, какие из методов стоит использовать в данный момент, а какие – позже. Для этого надо:

- установить преимущественную вероятность получения эффективности по времени, величине ресурса и материальных выгод;

- сосредоточить ресурсы, по которым может возникнуть дефицит, на производственных направлениях, выбранных для быстрой оптимизации;

- подготовить согласованные мероприятия для скорейшего внедрения инновационных методов в подразделениях, в рамках которых осуществляется оптимизация производства;

- создать условия, мотивирующие сотрудников к оперативной работе и оправдывающие определенные риски.

Как показывает практика, наиболее успешно быструю реорганизацию можно провести по 5 направлениям:

- Оптимизировать использование оборудования, увеличив эффективность его работы, повысив качество обслуживания и сократив время простоя.

- Оптимизировать экономичность заготовок, сократив потери, которые возникают из-за недостаточной мощности оборудования.

- Реорганизовать логистику, повысив активность работы складских помещений и снизив транспортные расходы.

- Оптимизировать ТМЗ, более точно рассчитав объемы выработки, сориентировав их на прогнозируемый спрос, что поможет упорядочить движение и потенциал сырья и материалов.

Запланированная программа пройдет успешно, если внедрять в наиболее эффективные сегменты предприятия небольшое количество специфических инструментов. По мнению экспертов, быстрая результативность наблюдается в следующих производственных сферах:

- улучшение работы оборудования;

- повышение квалификации сотрудников;

- уменьшение количества бракованной продукции.

Все вышеназванные области поддаются анализу и, как правило, не требуют больших капиталовложений. Кроме того, в этих сферах всегда есть потенциал для того, чтобы оптимизация объемов производства фирмы была эффективной.

- Бизнес-процессы склада: пошаговый план оптимизации комплектации заказов

Тотальная оптимизация производства: 6 этапов внедрения

Этап № 1. Организация процесса

Организация процесса ТОП – наиболее важный этап. Именно в этот период работы обозначают сферы деятельности, на которые будет направлена оптимизация производства, распределяются обязанности руководителей и членов групп, проводится подготовка участников процесса.

В качестве сферы реорганизации могут быть обозначены как небольшие структурные подразделения, так и более масштабные сегменты предприятия. Обычно в жизнеобеспечении оптимизируемой единицы задействовано не более 300 человек. Возглавляют процесс, как правило, руководители или их заместители в этих подразделениях.

Ключевым показателем для их отбора является желание принимать участие в оптимизации, уважение коллектива и, естественно, профессиональная подготовленность, интеллектуальные способности кандидата. Мотивировать руководителей стоит с помощью предоставления им возможности реализовывать идеи, которые до этого не использовались в силу разных объективных причин.

Кроме этого, необходимо дать шанс показать свой потенциал членам коллектива (рабочей группе) и головной администрации. Оптимизация расходов на производстве переходит в компетенцию руководителей групп: разработка предложений, расчеты эффективности, утверждение у вышестоящего начальства. Организация процесса ТОП, как правило, имеет следующий вид:

Этап № 2. Установка целей

Ключевая задача этапа – определение цели снижения расходов. Начать работу рекомендуется с расчета бюджета на единицу производства. Эту фазу можно упростить: во время формирования единиц надо ориентироваться на то, какое организационное деление установлено на предприятии, и на методику учета финансов. Когда бюджет объекта определен, составляется схема оптимизации производства, поступления сырья и материалов. Расходы каждой производственной единицы делят между всеми операциями и таким образом находят приблизительную цену отдельного бизнес-процесса.

После этого все издержки разбивают на две группы: технические и операционные (т. е. энергия и сырье), вычленяют несокращаемые расходы и затраты, не рассмотренные в проекте (предположим, амортизация). Обычно некоторая доля операционных и технических издержек попадает под категорию несокращаемых, величину которых определяют с помощью теоретических расчетов наименьших потребностей. Иначе говоря, высчитывают минимально допустимый уровень использования сырья и энергии при условии отсутствия отходов, утечки и т. п. Все остальные затраты предприятия относятся к группе тех, которые можно снизить.

Когда проведены все необходимые расчеты (установлен бюджет отделов и цехов, определены несокращаемые затраты), тогда перед единицами производства ставится новая цель – оставшуюся часть расходов уменьшить на 40%. Чтобы ее достичь, руководитель подразделения и его группа поддержки должны разработать экономически обоснованные рацпредложения, эффективность которых будет не менее 40% бюджета, подлежащего снижению.

Этап № 3. Разработка предложений по сокращению затрат

«Мозговой штурм» – ключевой метод, позволяющий выбрать идею, на основе которой будет проводиться оптимизация производства по издержкам. Организовывает и проводит мероприятие руководитель структурной единицы при участии членов инициативной группы, сотрудников подразделения, смежников и заказчиков. Как правило, результатом этой работы становится большое количество рацпредложений и идей, которые направлены на снижение расходов предприятия, повышение эффективности производства и улучшение качественного уровня продукции. Заметьте, что во внимание берутся абсолютно все, даже самые фантастические высказывания, потому что цель штурма – выработать наибольшее количество идей (вопрос их качества не поднимается).

Все поступившие предложения необходимо зафиксировать, оформить и занести в базу данных, после чего они проходят процедуру проверки на эффективность (дается оценка возможного финансового результата, определяется уровень риска, сроки и степень сложности внедрения программы). Если в итоге предпринятого мозгового штурма не выработалось решение, позволяющее снизить производственные издержки на 40%, тогда возникает необходимость проведения дополнительного опроса сотрудников подразделений, на базе которых планируется оптимизация, привлечь экспертов и изучить опыт ведущих компаний – представителей вашей отрасли.

Этап № 4. Оценка представленных предложений

На данном этапе дается оценка сложности реализации идей по оптимизации производства: уточняется объем капиталовложений, определяется эффективность внедрения (в том числе экономическая), согласовываются вопросы с поставщиками, смежниками и другими участниками процесса. По мере работы происходит замена предложений. Одним словом, идет постоянное переплетение третьего и четвертого этапов.

Итогом данной фазы должен стать готовый список идей, при внедрении которых производственный процесс и оптимизация производства будут максимально эффективными. Причем инвестирование должно окупиться в течение двух лет работы ком

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Теоретические основы формирования службы управления персоналом в системе государственных органов. Функции службы управления персоналом и ее место в системе налоговых органов. Принципы внедрения контроллинга в систему управления персоналом организации.

дипломная работа , добавлен 26.12.2010

Принципы и методы построения системы управления персоналом в организации. Планирование работы с персоналом. Управление деловой карьерой в организации. Анализ системы управления персоналом в ОАО "Примснабконтракт". Создание службы управления персоналом.

дипломная работа , добавлен 23.11.2013

Система управления персоналом. Элементы управления персоналом на предприятии на примере Филиала №5 ФГКУ "301 ВКГ" МО РФ. г. Уссурийск. Дерево целей системы управления персоналом. Состав функций по направлениям деятельности системы управления персоналом.

курсовая работа , добавлен 04.12.2015

Система управления персоналом, её значимость на предприятии. Функции и структурная организация службы управления персоналом. Учет персонала организации. Анализ исследований по совершенствованию и развитию деятельности службы управления персоналом.

курсовая работа , добавлен 05.02.2011

Теоретические основы формирования и концепция современного менеджмента управления персоналом. Система, функции, структурная организация службы управления персоналом в организации. Эффективность работы сотрудников, разработка программы развития персонала.

курсовая работа , добавлен 08.10.2010

Понятие и сущность управления персоналом. Принципы и назначение работы отдела управления персоналом на предприятии. Анализ эффективности работы, разработка путей и направлений совершенствования деятельности кадровой службы в торговой сети "Монетка".

курсовая работа , добавлен 12.09.2010

Функции и структурная организация службы управления персоналом. Конечные результаты и эффективность деятельности службы управления персоналом. Учет персонала организации.

реферат , добавлен 05.12.2003

Теория стратегического управления персоналом организации. Анализ системы управления человеческими ресурсами в пенсионном фонде РФ. Повышение эффективности управления персоналом отделения ПФР по Чукотскому АО. Совершенствование методов работы с персоналом.

дипломная работа , добавлен 18.07.2011

Юлия Лёлина

Оптимизация бизнес-процессов

В современной практике управления широко используется процессный подход. В данной статье представлены практический опыт автора по исследованию и оптимизации бизнес-процессов

Существует несколько видов событий, каждое из которых способно послужить причиной для запуска программы совершенствования (улучшения) бизнес-процессов. В их число входят как объективно неэффективные действия, так и проблемы с достижением намеченных результатов, а также изменения в окружении (появление на рынке новых технологий, конкурентов и т.п.).

В любой организации с иерархической структурой руководители, как правило, обладают верхнеуровневыми (концептуальными или стратегическими) знаниями всех подочетных ему функций, а сотрудники обладают знаниями исключительно узкоспециализированной функции, которую они выполняют ежедневно (операционную деятельность определенного участка работ). Этот "разрыв" между руководителем и подчиненным является нормальным, но несет риск того, что ни у кого нет полной картины всех процессов со всеми нюансами и спецификой.

Часто проблемы возникают на стыках работ или передачи информации между разными подразделениями или даже между сотрудниками внутри одного подразделения.

В итоге, в организации возникает задача оптимизации работы и процессов с целью сокращения расходов или потерь (финансовых, материальных, временных, трудовых) на выполнение определенных работ.

Эффективным решением задачи оптимизации является применение "процессного подхода"

и "8D методики командного решения проблем"

.

Краткая справка

О процессном подходе

Процессным подходом считается систематическая идентификация и управление задействованных в организации процессов и особенно их взаимосвязей.

Процессом является любой вид деятельности или набор видов деятельности, в которых используются ресурсы для того, чтобы преобразовать входы в выходы.

Процессная модель предприятия состоит из множества бизнес-процессов, участниками которых являются структурные подразделения и должностные лица организационной структуры предприятия.

Процессно-ориентированные организации стараются устранять барьеры и задержки, возникающие на стыке двух различных подразделений организации при выполнении одного бизнес-процесса.

Под бизнес-процессом понимают совокупность различных видов деятельности, которые вместе создают результат, имеющий ценность для самой организации, потребителя, клиента или заказчика.

Основой управления отдельным бизнес-процессом и группой бизнес-процессов являются показатели эффективности, среди которых можно выделить:

- затраты на осуществление бизнес-процесса,

- расчет времени на осуществление бизнес-процесса,

- показатели качества бизнес-процесса.

Принципы процессного подхода закреплены в международном стандарте сертификации системы качества серии ИСО 9000 с целью повышения удовлетворенности потребителей посредством выполнения требований системы менеджмента качества.

Согласно ИСО 9000, при оценке системы управления процессами необходимо:

- выявить и определить процесс;

- распределить ответственность;

- внедрить и поддерживать в рабочем состоянии процедуры (управление процессом);

- оценить эффективность процесса в достижении требуемых результатов

Краткая справка

8D Методика (8 Discipline) - это методика решения локальных проблем в процессах.

Метод 8D также известен как: Global 8D, Ford 8D или TOPS 8D.

Метод 8D разработан в компании «Форд» и представляет из себя 8 последовательных шагов решения проблемы, причины которой полностью или частично неизвестны. В методике 8D применяются командный, процессный, проблемный и аналитический подходы.

Каждый шаг (этап) метода 8D имеет в своем наименовании букву D, что означает Discipline (Дисциплина).

D0 - Определение проблемы и разработка плана.

D1 - Формирование команды.

D2 - Описание проблемы.

D3 - Сдерживание проблемы.

D4 - Анализ проблемы.

D5 - Разработка корректирующих мероприятий.

D6 - Внедрение и валидация корректирующих действий.

D7 - Разработка предупреждающих действий.

D8 - Закрытие мини проекта 8D.

Метод 8D представляет собой методологию решения проблем с целью улучшения продукта или процесса. Она структурно состоит из 8 дисциплин, подчеркивая синергию группы. Методика 8D - это командная работа. Предполагается, что группа, в целом, более эффективна, чем качественная сумма отдельно взятых ее членов.

С чего начать?

Наблюдение и фиксация

Изучение процесса с целью его оптимизации (улучшения) следует рассматривать как проект. На старте проекта необходимо обозначить цели, назначить руководителя проекта и аналитика, определить фокус-группу (обычно входят руководители направлений/подразделений, эксперты), обозначить границы проекта (какие процессы подлежат изучению), разработать план встреч и действий.

Для изучения процессора лучше назначить на роль аналитика независимого эксперта, для которого тема изучения будет новой, т.е. нужен "взгляд со стороны", новый опыт (сотрудник, выполняющий ежедневно определенные операции, адаптируется к ним и часто не замечает "проблемные места"). Аналитик может быть как сотрудником организации, так и от приглашенной (консалтинговой) компании.

Рассмотрим ситуацию, когда стоит задача оптимизации и сокращения затрат/потерь без необходимости разработки официальных документов, предназначенных для проверяющих органов (например, в соответствии с требованиями ИСО), а для организации быстрых и обоснованных улучшений или сокращения расходов.

Обследование начинается с изучения имеющейся документации (регламентов, инструкций, нормативной документации и т.д.) и сбора информации. Сбор информации возможно организовать в виде анкетирования, встреч, но самое эффективное - это личное присутствие аналитика на рабочих местах всех вовлеченных в процесс сотрудников для изучения их действий.

Наблюдение - исследовательский метод, заключающийся в целенаправленном и организованном восприятии и регистрации поведения изучаемого объекта.

Беседа с руководителем

Руководитель направления описывает "общую картину" подведомственных ему подразделений: внешние и внутренние коммуникации, организационную структуру (распределение функциональности), цели и задачи, полную цепочку последовательности действий (без деталей), отчетность, статистику.

Изучение действий исполнителей на рабочих местах

Сотрудник на каждом участке работ подробно рассказывает и показывает последовательность своих действий, формы документов, которые использует в работе и формирует (входы-выходы), куда и как передает информацию/документацию, с кем взаимодействует, какие программные средства использует, последовательность работы в интерфейсах используемых систем. На этом этапе делаются замеры времени, затрачиваемое на выполнение операции; выявляются проблемы при осуществлении операции; а также обсуждаются возможные пути решения проблем.

Обсуждения с фокус-группой

Обсуждения являются важной частью исследования. Эксперты фокус-группы должны принимать активное участие, выдвигать свои предложения (даже самые нереальные и сложные - любые). На практике эффективным инструментом является метод "5 почему".

Полученная информация должна быть зафиксирована любым удобным средством: записи на листах А4/блокнот, ноутбук, диктофон, любые удобные средства, позволяющие воспроизвести информацию.

На этом этапе задача аналитика - слушать, наблюдать, фиксировать.

Метод "5 почему?"

Метод "5 почему?" изобретен Сакити Тоёхара и использовалась в Toyota в ходе эволюции их методологий производства. В настоящее время техника определения первопричины какой-либо проблемы пятикратным вопросом «Почему» используется в концепциях бережливого производства, кайдзен, 6 сигма и других.

Метод не предлагает жестких правил и ограничений: в части, какие вопросы задавать и/или как долго следует продолжать задавать вопрос для поиска дополнительных причин. Таким образом, даже если следовать методу, результат зависит от знаний и упорства вовлеченных людей.

Так как при ответе на поставленный вопрос возможно возникновение нескольких вариантов, метод «5 почему» не исключает выстраивания «дерева» причин. Поэтому подход схож с методом причинно-следственных диаграмм и диаграмм Исикавы («Рыбья кость»). Вполне допустимо, что некоторые причины в процессе анализа окажутся общими для сразу нескольких веток.

Завершать анализ Пять «Почему?» следует одним ответом на вопрос «Как» по каждой из обнаруженных коренных причин полученного дерева или диаграммы. Полученные ответы должны вылиться в реализацию решений.

Как оформить полученную информацию и сделать ее структурированной?

Визуализация и описание процессов

При определении бизнес-процессов, существующих в организации, целесообразно начинать описание процессов с верхнего уровня. Далее по каждому процессу верхнего уровня делается его декомпозиция (более детальное описание). Число уровней декомпозиции процессов определяется задачами проекта и не должно быть слишком большим (не более 6-8 уровней).

Верхний уровень описания бизнес-процессов соответствует процессам, которыми управляют топ-менеджеры, второй уровень, как правило, рассматривается на уровне крупных функциональных подразделений, далее рассматриваются функции, выполняемые на рабочих местах.

Внутри звеньев функциональной иерархии существуют потоки информации, направленные сверху вниз (управленческие решения) и снизу вверх (отчеты).

Визуализация полученной в ходе обследования информации является результатом творческого подхода аналитика к отображению последовательности операций процесса.

Наиболее распространенными среди методологий моделирования, и что немаловажно, утвержденными Госстандартом России, являются стандарты семейства IDEF

.

Концепция IDEF0

(нажмите, что открыть раздел)

IDEF0 основана на подходе SADT (Structured Analysis & Design Technique /Development Technology) и используется для создания функциональной модели системы или процесса, отображающей его структуру, функции, а также информационные и материальные потоки, преобразуемые данными функциями.

Концепция IDEF0 основывается на следующих положениях:

Модель.

Представляет собой искусственный объект, образ системы. Модель разрабатывается для реинжиниринга существующей системы или создания новой. Модель описывает, что происходит в системе, что она преобразует, какие средства использует для выполнения своих функций, что в результате производит система и как она управляется.

Блочное моделирование.

Изучаемая система представляется в виде набора взаимосвязанных, зависящих друг от друга блоков, которые отображают процессы, происходящие в системе. Каждой функции системы ставится в соответствие блок, отображаемый на IDEF0 диаграмме прямоугольником. Входящие и выходящие из блока стрелки описывают интерфейсы, посредством которых данный блок взаимодействует с другими блоками и внешней средой. При этом входящие стрелки описывают условия, которые должны выполниться одновременно, чтобы данный блок выполнял свою функцию.

Лаконичность и точность.

Графический язык IDEF0 позволяет лаконично, точно и однозначно описать все элементы системы и связи между ними, а также выявить ошибочные, лишние или дублирующие связи.

Передача информации.

К средствам передачи информации в IDEF0 относятся:

- Легко читаемые и понимаемые диаграммы.

- Метки на естественном языке и сопроводительный текст, уточняющий смысл элементов диаграммы, а также глоссарий.

- Последовательная декомпозиция. Блоки могут быть разбиты на составные части и представлены в виде более подробных диаграмм. Начинать следующий уровень декомпозиции можно только после окончательного завершения модели «родительского уровня».

- Древовидные схемы диаграмм и блоков, позволяющие читать диаграмму, последовательно раскрывая уровни детализации.

Итеративное моделирование. Разработка модели в IDEF0 – это пошаговая процедура. На каждом шаге модель обсуждается аналитиками и экспертами в изучаемой области, затем корректируется, после чего цикл повторяется.

Отделение «организации» от функций. Модель не должна быть привязана к организационной структуре компании. Наоборот, организационная структура должна являться результатом применения модели, что позволит, во-первых, оценить адекватность модели, во-вторых, предложить решения для совершенствования этой структуры.

В качестве программного обеспечения, поддерживающего стандарт IDEF0, можно использовать Design IDEF (Meta Software) или BP-Win (CA).

Графическая диаграмма – главный компонент IDEF0-модели, содержащий блоки, стрелки, соединения блоков и стрелок и ассоциированные с ними отношения. Блоки представляют основные функции моделируемого объекта. Эти функции могут быть разбиты (декомпозированы) на составные части и представлены в виде более подробных диаграмм; процесс декомпозиции продолжается до тех пор, пока объект не будет описан на уровне детализации, необходимом для достижения целей конкретного проекта. Диаграмма верхнего уровня обеспечивает наиболее общее или абстрактное описание объекта моделирования. За этой диаграммой следует серия дочерних диаграмм, дающих более детальное представление об объекте (см.Методологию функционального моделирования IDEF0).

ARIS - методология и одноименный программный продукт компании IDS Sheer. Нотация ARIS eEPC является расширением нотации IDEF3.

Бизнес-процесс в нотации eEPC представляет собой поток последовательно выполняемых работ (процедур, функций), расположенных в порядке их выполнения. Между процессами могут быть отображены потоки материальных ресурсов и информации. Для описания инфраструктуры, необходимой для выполнения процесса, используют объекты Продукт/Сервис и ИТ система.

В соответствии с методологией ARIS каждый процесс может быть рассмотрен в пяти аспектах:

- Организационный аспект - представляет собой совокупность организационных единиц, их взаимосвязей и соответствующих структур, участвующих в процессе;

- Информационный аспект - отображает состав данных и информации, задействованной в процессе;

- Управляющий аспект - описывает взаимосвязь между моделями процессов различных типов;

- Функциональный аспект - содержит описания функций, отдельных подфункций и их связей между собой и с основными функциями.

- Продуктовый аспект - определяет состав продуктов и ресурсов процесса, а также их взаимосвязь между собой и с элементами других моделей.

Организация в ARIS рассматривается с четырех точек зрения:

- Организационной структуры,

- Функциональной структуры,

- Структуры данных,

- Структуры процессов.

Описание текущих процессов

Модель AS IS ("Как есть")

Модель AS IS («как есть») - модель существующего состояния организации.

Данная модель позволяет систематизировать протекающие в данный момент процессы, а также используемые информационные объекты. На основе этого выявляются узкие места в организации и взаимодействии бизнес-процессов, определяется необходимость тех или иных изменений в существующей структуре.

Такую модель часто называют функциональной и выполняют с использованием различных графических нотаций и case-средств. На этапе построения модели AS IS важным считается строить максимально приближенную к действительности модель, основанную на реальных потоках процессов, а не на их идеализированном представлении.

Проектирование информационных систем и управление процессами подразумевает построение модели AS IS и дальнейший переход к модели TO BE, что является залогом автоматизации "правильных", усовершенствованных процессов.

В своей практике на этапе описания модели AS IS я использую нотацию ARIS eEPC для отображения последовательности выполнения процедур (функций) в виде блок-схемы (бесплатную версию ARIS Express можно скачать ). Этот подход является простым и наиболее эффективным, т.к. позволяет участникам быстро понимать структуру всего процесса.

Cвязи между объектами имеют определенный смысл и отражают последовательность выполнения функций в рамках процесса. На рисунке ниже представлены простейшие модели eEPC, описывающие фрагменты бизнес-процесса.

Стрелка, соединяющая Событие 1 и Функцию 1, «активирует» или инициирует выполнение Функции 1. Функция 1 «создает» Событие 2, за которым следует символ логического «И», «запускающий» выполнение Функций 2 и 3.

Нотация eEPC построена на определенных семантических правилах описания:

- каждая функция должна быть инициирована событием и должна завершаться событием;

- в каждую функцию не может входить более одной стрелки, «запускающей» выполнение функции, и выходить не более одной стрелки, описывающей завершение выполнения функции.

Бизнес-процесс должен быть охарактеризован некими показателями , чтобы процесс можно было измерить и оценить его эффективность.

Показатели эффективности можно выделить в 5 основных групп:

- качество;

- время выполнения;

- количество;

- издержки;

- легкость в использовании.

Любые процессы можно разделить на две составляющие - ту, которая добавляет ценности продукту, и ту, которая не увеличивает его потребительскую ценность. Критерий увеличения составляющей добавления ценности процесса может использоваться как основа для оптимизации бизнес-процессов. Более того, этот критерий может быть выбран как определяющий принцип для упрощения любого бизнес-процесса.

Когда продукт (услуга) проходит по цепочке бизнес-процессов организации, то с его ценностью происходят две вещи:

- В процессе производства продукт вбирает стоимость затраченного на него труда, материалов, энергии, а также другие сопутствующие затраты. Однако добавленная ценность продукции не зависит напрямую от этих затрат.

- Ценность продукта увеличивается при добавлении в продукцию таких качеств, как функциональность, эстетичность, фирменный бренд и тому подобных аспектов, важных для клиента. В конечном счете это даст возможность продавать его по цене более высокой, чем суммарные затраты, которые были потрачены на продукт, т.е. получать прибыль.

Оценку измерения бизнес-процесса необходимо проводить с точки зрения клиента . Обычно компании рассматривают свои бизнес-процессы в разрезе четырех отдельных категорий:

- развитие продуктов и услуг;

- генерирование спроса;

- удовлетворение спроса;

- планирование и управление предприятием.

Выявление "узких мест" (потерь)

Оптимизация процесса

Узкие места процесса - операции и связи, снижающие эффективность процесса, увеличивая его трудоемкость и стоимость. Узкие места обычно представляют собой дублирующиеся операции/работы, временные задержки свыше нормы, информационные петли, перегрузки отдельных элементов, материальные/временные и другие потери. Для выявления и устранения таких узких мест проводят оптимизацию бизнес-процессов.

14 шагов оптимизации процессов Э.Деминга

(нажмите, чтобы открылся список)

В соответствии с принципами управления Э.Деминга, для оптимизации каждого процесса необходимо выполнить последовательно 14 шагов:

- Описать сферу действия процесса. Для этого:

- Перечислить все события, которые запускают процесс.

- Перечислить все пункты окончания процесса и выходы данного процесса в другие процессы

- Выделить основные шаги процесса, задачи и виды деятельности, которые принадлежат этому процессу.

- Перечислить все задачи и виды деятельности, относительно которых есть сомнение, принадлежат ли они к данному процессу, чтобы выяснить, какие из них необходимо оставить, а какие исключить.

- Перечислите все входы и выходы процесса, в том числе все ресурсы, используемые в данном процессе.

- Создать модель процесса в его текущем состоянии (как есть – as is).

- Выявить показатели качества функционирования процесса. На этом этапе очень важно получить исчерпывающий список факторов, которые помогут оценить результативность функционирования процесса. Для этого можно воспользоваться 6-ю аспектами качества, разбив показатели на следующие группы:

- Приемлемость и пригодность. Эта группа показателей оценивает продукт с точки зрения потребителя.

- Своевременность . К этой группе относятся временные показатели, включающие дату предоставления товара или услуги конечному пользователю, время разработки и пр.

- Точность и полнота . Эти два критерия взаимно дополняют друг друга. Например, неполная документация может рассматриваться как неточная.

- Качество взаимодействия с клиентом . Разработчик продукта должен учесть все требования клиента и постоянно контактировать с заказчиком.

- Эффективность процесса . Это показатели, характеризующие стоимость издержек, переделки, отходы и другие потери времени и ресурсов.

- Деловая эффективность . Данные показатели относятся к выходу процесса, к стратегии его реализации, например, прибыльность продукта.

- Зафиксировать результаты, характеризующие текущее состояние качества функционирования процесса. Основными сложностями, с которыми придется столкнуться на данном этапе, могут оказаться: отсутствие методик измерения, правил регистрации и людских ресурсов для сбора информации.

- Описать данные, характеризующие мнение потребителя о качестве процесса. Список данных получается на основании опроса потребителей, который может проводиться в любой форме: телефонных опросов, интервью, формирования фокус-групп. При этом важно выяснить, являются ли предлагаемые продукты или услуги тем, что на самом деле хочет потребитель, есть ли что-нибудь ещё, чего бы хотел потребитель, и есть ли что-нибудь такое, что разработчик продукта делать не должен. Далее нужно установить связь результатов опроса мнений потребителей о продукте или услуге с теми показателями качества, которые были определены на шаге 3.

- Описать данные, позволяющие сравнить протекание аналогичных процессов в вашей и других организациях. Следует оценить процесс с точки зрения существующей конкуренции. Для этого надо понять, как другие компании реализуют подобные процессы. Показатели, по которым будет проводиться оценка, могут быть взяты из опубликованных конкурентом в открытой печати данных. Целью сравнительного анализа является поддержка принятия решений на этапах 10…12.

- Выработать стандарты для каждого показателя, полученного по результатам шага 3. В качестве таких стандартов для каждого показателя можно задать три пограничные точки: первая точка, характеризующая самый низкий уровень качества, все еще приемлемый для потребителя, вторая - точка соответствия, задающая среднее значение показателя по совокупности действующих в данной сфере рынка компаний (или значение показателя, при котором потребители перестают жаловаться на продукт или услугу) и третья точка - «уровень лидера», которая определяется качеством функционирования процессов самых сильных конкурентов (или значение показателя, при котором достигается полная лояльность потребителей).

- Выявить проблемы, возникающие при реализации данного процесса. К ним относятся любые недостатки в качестве функционирования процесса в вашей организации, низкая эффективность использования ресурсов. К списку проблем следует отнести также нереализованные возможности процесса, например, любые прибыльные продукты или услуги, которые востребованы в вашей сфере рынка, но которыми ваша компания не занимается.

- Разработать отчет по результатам анализа проблем, возникающих при реализации процесса. Все проблемы должны быть классифицированы и упорядочены с точки зрения их приоритетности и значимости. Отчет может быть как в текстовой, так и в табличной или в графической форме, например, в виде причинно-следственной диаграммы Ишикава. Последнее предпочтительнее, так как диаграммы позволяют разработать многоплановые решения и установить для них приоритеты.

- Предложить список потенциальных решений. Используя результаты предыдущего шага, теперь следует предпринять мозговой штурм, направленный на поиск идей, с помощью которых можно достигнуть улучшения процесса. В зависимости от степени серьёзности проблемы, может быть три пути решения этой задачи:

- принять быстрое, промежуточное решение, не затрагивающее основных базовых характеристик процесса с незначительными изменениями содержания процесса;

- улучшить текущий процесс в значительной мере, но в рамках прежней идеологии;

- сделать процесс заново.

- Отобразить видение будущего состояния процесса. На данном этапе следует определить возможные изменения в продуктах и услугах, производимых компанией, и отметить степень улучшения, которое предполагается достигнуть. Результатом данного шага должна быть модель «как должно быть» или «to be».

- Подготовить список инициатив, необходимых для достижения желаемого состояния процесса. На данном этапе необходимо отобразить, какие мероприятия должны быть реализованы, чтобы перевести процесс из состояния «as is» в состояние «to be». Каждую инициативу следует описать как: «Изменение процесса», «Изменение методов и средств», «Организационное изменение» или как комбинацию изменений. Список инициатив должен быть упорядочен по двум критериям: сначала по качеству, т.е. по важности для потребителей, а затем с точки зрения временных затрат, которые потребуются для достижения результатов – в начале списка должны идти мероприятия, которые можно реализовать быстрее.

- Провести предварительный анализ инициатив с точки зрения их экономической эффективности. Следует оценить затраты на каждую из инициатив и степень повышения качества продукта или услуги в результате данной инициативы. Это можно сделать несколькими способами, например, оценить новую чистую прибыль (NP), которую предприятие получит после изменения бизнес-процесса, или оценить новый ROI (Return On Investment - рентабельность инвестиций). Следует учитывать, что оценка прибыли должна проводиться не по одному бизнес-процессу, а в целом по деятельности компании, чтобы исключить инициативы, когда оптимизация одних процессов происходит за счет негативных изменений других бизнес процессов. После оценки затрат список инициатив следует упорядочить еще раз, уже по критерию "стоимость-эффективность".

- Составить отчет по проекту в целом, содержащий рекомендации по оптимизации процесса. На основании подготовленного отчета в процесс вносятся соответствующие изменения, или же процесс создается заново.

7 простых приемов оптимизации процессов:

Прием №1: Вынесение ИКР (идеального конечного результата) за рамки процесса

Сформировать ИКР который мог бы быть достигнут не только посредством реализации процесса, а так же всеми доступными способами

Прием №2: Исключение лишних шагов из процесса

Необходимо рассмотреть цель каждого шага процесса, задаться вопросом можно ли исключить какие либо шаги или объединить их:

- Есть ли этапы, которые дублируют друг друга, можно ли убрать один из них?

- Все ли этапы процесса необходимы для главной цели процесса, есть ли такие, без которых можно обойтись?

- Какие из шагов процесса являются самыми значимыми для успешного завершение процесса?

- Можно ли данные шаги переместить ближе началу процесса?

Чем более совершенный бизнес-процессы тем меньше требований к квалификации сотрудников они предъявляют. Осуществляется дробление процессов и операций, которое приводит к упрощению процесса в целом.

- Какие операции в процессе требуют наибольшей квалификации исполнителя?

- Можно ли данные операции разделить на более простые операции, что бы требования к исполнителю снизились?

Часто в сложных процессах, насыщенных операциями, один и тот же исполнитель выполняет все операции, что существенно затягивает процесс, а так же заметно снижает его качество.

- Какие операции в данном процессе самые энергоемкие?

- Могут ли данные операции быть поручены другим исполнителям без ущерба для процесса? Причем важно понимать, что операции могут быть поручены не только сотрудником своей компании, но и вынесены на аутсорсинг.

- Если в данном процессе операции которые било бы более целесообразно объединить во времени и (или) пространстве?

Для оценки потерь (проблем) можно применить FMEA метод :

- составить список возможных последствий (S) каждого отказа (проблемы/потери);

- получить экспертную оценку каждого последствия, в соответствии с его серьезностью, обычно по 10-бальной шкале (10 соответствует самым тяжким последствиям);

- оценить вероятность возникновения последствия (О) по 10-бальной шкале;

- оценить вероятность обнаружения отказа и его последствий (D) по 10-бальной шкале;

- вычислить для каждого последствия коэффициента приоритетности риска - R (Risk Priority Number - RPN), где RPN = S x O x D;

- выбрать отказы (проблемы/потери), над которыми предстоит работать;

- принять меры для устранения или сокращения отказов (проблем/потерь) с высоким показателем риска;

- рассчитать новый показатель риска с учетом разработанных мероприятий.